Segunda-feira, 10 de outubro de 2016, às 12h50

Quanto mais profundas são as águas do oceano e mais espessa a camada terrestre submersa sob a qual se encontram os depósitos de gás e petróleo, maiores os desafios tecnológicos para extraí-los. Para a extração desses produtos do pré-sal – depósitos localizados abaixo da camada de sal que está situada entre 3.500 e 5.500 metros de profundidade do solo marinho –, os dutos descem a mais de 3 mil metros de profundidade no mar.

Evanildo da Silveira | Revista Pesquisa FAPESP

Um dos pontos críticos da extração é ter métodos confiáveis de análise e monitoramento de tubos e sistemas que suportem altas pressões e grandes diferenças de temperatura. Para operar nesse ambiente hostil, a Petrobras, pioneira na exploração de combustíveis fósseis em águas profundas (de 300 a 1.500 metros) e ultraprofundas (mais de 1.500 metros), por meio do seu Centro de Pesquisas (Cenpes), fez parcerias com instituições para o desenvolvimento de tecnologias para exploração do pré-sal. Dois desses projetos foram realizados com a Pontifícia Universidade Católica do Rio de Janeiro (PUC-Rio) e um com o Laboratório Nacional de Nanotecnologia (LNNano), localizado em Campinas (SP).

Camada pré-sal – A área, que tem recebido destaque pelas recentes descobertas da Petrobras, encontra-se no subsolo oceânico e estende-se do norte da Bacia de Campos ao sul da Bacia de Santos e desde o Alto Vitória (Espírito Santo) até o Alto de Florianópolis (Santa Catarina). Estima-se que lá estejam depositados cerca de 80 bilhões de barris de petróleo e gás, o que deixaria o Brasil na privilegiada posição de sexto maior detentor de reservas no mundo - atrás de Arábia Saudita, Irã, Iraque, Kuwait e Emirados Árabes (Fonte: Wikipedia). Infográfico: Petrobras / Divulgação

Um dos trabalhos conjuntos com a PUC-Rio resultou em um equipamento para a inspeção interna dos dutos apoiados no leito marinho ou inseridos no solo abaixo do oceano. O equipamento criado para a inspeção interna dos dutos é um tipo de PIG, dispositivo que se desloca no interior dos tubos impulsionado pelo próprio fluido (óleo ou gás) com o objetivo de limpar ou inspecionar, por meio de sensores, suas paredes. “Os tubos utilizados em águas profundas têm espessuras grandes de parede e diâmetros pequenos, percursos longos e podem ter curvas fechadas, além de estarem sujeitos a altas pressões e grandes variações de temperatura”, diz Jean Pierre von der Weid, do Centro de Pesquisa em Tecnologia de Inspeção (CPTI) da PUC-Rio. “Por isso, e por ser um mercado relativamente pequeno, não há PIGs comerciais para essa aplicação.”

Para atender a demanda da Petrobrás, o grupo da PUC-Rio desenvolveu o PIG Palito, um equipamento cilíndrico dotado de vários sensores em forma de hastes. O sistema possui um hodômetro que mede o local exato do problema encontrado pelos sensores. A equipe desenvolveu dois protótipos do PIG Palito capazes de inspecionar tubos com diâmetro entre 20 centímetros (cm) e 120 cm. “Testamos um deles com sucesso na Bacia de Santos, em uma linha de transporte de gás entre os campos de Uruguá e Mexilhão, com 190 quilômetros (km) de comprimento”, conta o pesquisador.

No Laboratório de Sensores a Fibra Óptica (LFSO) da PUC-Rio foi desenvolvido o sistema de Monitoramento da Integridade Estrutural de Risers Flexíveis (Moda). Segundo o coordenador do projeto, Arthur Braga, a Petrobras é uma das maiores operadoras de dutos flexíveis do mundo, com a maioria deles operando em águas profundas ou ultraprofundas da costa brasileira. “Os primeiros foram instalados no fim da década de 1970 e hoje a empresa tem uma rede de mais de uma dezena de quilômetros, com mais de mil risers”, diz. “Alguns deles estão chegando ao fim de sua vida útil, por isso a capacidade de detecção antecipada da propagação ou surgimento de danos estruturais tornou-se fundamental para garantir e prolongar o uso desses equipamentos.”

Pig Palito: Equipamento para inspeção interna de tubulações de óleo e gás. Tem vários sensores em forma de hastes - daí o nome - espetados ao seu redor. Um sistema de molas faz o conjunto de sensores encolher e se expandir. Esse movimento detecta as mínimas diferenças de relevo interno que pode ser áreas de corrosão. Foto: PUC-Rio (Revista Pesquisa Fapesp)

Braga explica que os risers são feitos de camadas poliméricas e metálicas intercaladas. Entre essas últimas estão as armaduras de tração, feitas de arame de aço, que suportam os esforços causados pelo próprio peso do duto, do óleo e do gás transportados e pelo movimento do mar. “Com o passar do tempo, os arames se desgastam e podem se romper”, explica. “Por essa razão, a Petrobras agora exige que os tubos flexíveis que operam no pré-sal sejam equipados com sistemas para o monitoramento em tempo real dos risers.” Entre os componentes do Moda estão sensores feitos de fibras ópticas, instalados nos arames da camada de tração externa, no trecho do riser entre a plataforma e a linha d’água. O sistema pode ser instalado durante a fabricação do tubo flexível ou em dutos que estão em operação. “Se um deles sofre uma ruptura, os sensores de fibra óptica detectam essas alterações e as informações são enviadas para um computador na sala de controle.”

O projeto começou em 2007, com financiamento de R$ 8,5 milhões da Petrobras. Entre 2008 e 2013 foram realizados vários testes com o sistema Moda em laboratório e em campo. Recentemente, o sistema foi incorporado pela companhia em todos os campos do pré-sal. A tecnologia foi licenciada para a empresa Ouro Negro, spin-off do Laboratório de Sensores a Fibra Óptica da PUC-Rio. “Até o final de 2016 o número de sistemas Moda instalados nos dutos das plataformas operando no pré-sal deverá chegar a algo em torno de 200 unidades, com cerca de 13 mil sensores de fibra óptica.”

No caso do PIG Palito, o investimento da Petrobras foi de cerca de R$ 15 milhões e a tecnologia também deverá ser transferida para uma empresa, que irá produzir o equipamento em escala comercial. As duas tecnologias receberam o Prêmio ANP, da Agência Nacional do Petróleo, Gás Natural e Biocombustíveis, na categoria “Inovação tecnológica desenvolvida no Brasil por instituição de ciência e tecnologia nacional em colaboração com empresa petrolífera” – o Moda em 2014 e o PIG Palito em 2016.

Em parceria com o LNNano foi desenvolvido um método de análise química quantitativa para determinar o teor de monoetilenoglicol (MEG) em amostras do processamento de gás natural liquefeito. Foto: LNNano

Análise do gás

No projeto com o LNNano, apoiado pela FAPESP, foi desenvolvido um método de análise química quantitativa para determinar o teor de monoetilenoglicol (MEG) em amostras do processamento de gás natural liquefeito (GNL). Ao ser transportado dos poços submarinos – tanto em águas profundas como nas ultraprofundas – para as plataformas ou navios offshore, são geradas nas tubulações de gás substâncias sólidas denominadas de hidratos que podem entupir os dutos.

O MEG é adicionado ao combustível para evitar a formação desses hidratos. O problema é que essas substâncias são um contaminante que precisa ser retirado do GNL. Por meio de processos químicos, a Petrobras consegue fazer essa remoção do MEG presente no GNL em suas Unidades de Tratamento de Gás (UTG). A empresa precisa saber com precisão e rapidez, no entanto, qual a eficiência do processo de regeneração do MEG no GNL. “Criamos um método, que chamamos de Microemulsification-Based Method (MEC)”, conta Renato Sousa Lima, pesquisador do Laboratório de Microfabricação do LLNano, coordenador do projeto.

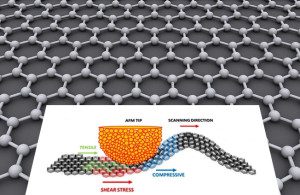

Acima, deformação da folha de grafeno pela ponta do microscópio de força atômica (imagem: Scientific Reports) e, no fundo da imagem, a estrutura cristalina ideal de grafeno que tem o formato de uma grelha hexagonal. Imagem: AlexanderAlUS via Wikicommons

Leia mais sobre

TECNOLOGIA

Leia as últimas publicações